Стандарт распространяется на электроды из чистого вольфрама и вольфрама с активирующими присадками (двуокиси тория, окисей лантана и иттрия), предназначенные для дуговой сварки неплавящимся электродом в среде инертных газов (аргон, гелий), а также для плахменных процессов резки, наплавки и напыления/

| Обозначение: | ГОСТ 23949-80 |

| Название рус.: | Электроды вольфрамовые сварочные неплавящиеся. Технические условия |

| Статус: | действует |

| Дата актуализации текста: | 05.05.2017 |

| Дата добавления в базу: | 01.09.2013 |

| Дата введения в действие: | 01.01.1981 |

| Утвержден: | 18.01.1980 Госстандарт СССР (USSR Gosstandart 217) |

| Опубликован: | Издательство стандартов (1980 г.) ИПК Издательство стандартов (2004 г.) |

| Ссылки для скачивания: |

ГОСТ 23949-80

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЭЛЕКТРОДЫ ВОЛЬФРАМОВЫЕ

СВАРОЧНЫЕ НЕПЛАВЯЩИЕСЯ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Постановлением Государственного комитета СССР по стандартам от 18 января 1980 г. № 217 дата введения установлена

с 01.01.81

Ограничение срока действия снято по протоколу № 4-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 4-94)

Настоящий стандарт распространяется на электроды из чистого вольфрама и вольфрама с активирующими присадками (двуокиси тория, окисей лантана и иттрия), предназначенные для дуговой сварки неплавящимся электродом в среде инертных газов (аргон, гелий), а также для плазменных процессов резки, наплавки и напыления.

1. МАРКИ

1.1. В зависимости от химического состава электроды должны изготовляться из вольфрама марок, указанных в табл. .

Таблица 1

|

Код ОКП |

Материал |

|

|

Вольфрам чистый |

||

|

Вольфрам с присадкой окиси лантана |

||

|

Вольфрам с присадкой двуокиси тория |

2. СОРТАМЕНТ

Номинальный диаметр

Предельное отклонение

Не менее 3000 в мотках

1,0; 1,6; 2,0; 2,5

75 ± 1; 150 ± 1;

3,0; 4,0; 5,0; 6,0; 8,0; 10,0

200 ± 2; 300 ± 2

1,0; 1,6; 2,0; 2,5; 3,0; 4,0

75 ± 1; 150 ± 1;

5,0; 6,0; 8,0; 10,0

200 ± 2; 300 ± 2

2,0; 3,0; 4,0; 5,0; 6,0

75 ± 1; 150 ± 1;

200 ± 2; 300 ± 2

75 ± 1; 150 ± 1;

5,0; 6,0; 8,0; 10,0

200 ± 2; 300 ± 2

2,0; 3,0; 4,0; 5,0;

75 ± 1; 150 ± 1;

200 ± 2; 300 ± 2

Пример условного обозначения электрода марки ЭВЛ, диаметром 2,0 мм, длиной 150 мм:

Электрод вольфрамовый ЭВЛ- Æ 2-150 - ГОСТ 23949-80

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. Вольфрамовые электроды должны изготовляться в соответствии с требованиями настоящего стандарта из марок чистого вольфрама и вольфрама с активирующими присадками, химический состав которых соответствует указанному в табл. .

Таблица 3

|

На поверхности электродов, обработанных бесцентровым шлифованием до размеров, указанных в табл. , не допускаются поперечные риски от шлифования глубиной более половины предельного отклонения на диаметр. 3.3. Поверхность электродов, изготовленных волочением, должна быть очищена от окислов, технологических смазок и прочих загрязнений химической обработкой (травлением). На поверхности электродов не допускаются следы волочения глубиной более половины допуска на диаметр. 3.4. Неравномерность диаметра по длине электродов и овальность не должны быть более предельных отклонений на диаметр. 3.5. Электроды должны быть прямыми. Непрямолинейность электродов не должна быть более 0,25 % длины. 3.6. Торцы электродов должны иметь прямой срез. Не допускаются на торцевом срезе электродов сколы величиной более предельного отклонения на диаметр. 4. ПРАВИЛА ПРИЕМКИ4.1. Электроды принимают партиями. Партия должна состоять из электродов, изготовленных из шихты одного приготовления, и оформлена одним документом о качестве. Документ о качестве должен содержать: наименование предприятия-изготовителя и товарный знак предприятия-изготовителя; наименование и марку продукта; номер партии; результат химического анализа; дату изготовления; массу партии и количество мест в партии; обозначение стандарта. Документ о качестве вкладывают в ящик № 1. Масса партии не должна быть более 1300 кг. 4.2. Для определения активирующих присадок отбирают три-пять сваренных или спеченных штабиков от каждой партии. Определение примесей проводит предприятие-изготовитель на каждой партии вольфрамового порошка на выборке по ГОСТ 20559-75 . 4.3. Проверку соответствия электродов пп. , - проводят на каждом электроде. 4.4. При получении неудовлетворительных результатов по химическому составу по нему проводят повторные испытания на удвоенной выборке, взятой от той же партии. Результаты повторных испытаний распространяются на всю партию. 5. МЕТОДЫ ИСПЫТАНИЙ5.1. Отбор и подготовка проб 5.1.1. Для определения активирующих присадок от выборки отбирают три-пять штабиков, отбивают кусочки массой 30 - 50 г и истирают их в механической ступке. Полученный порошок подвергают магнитной сепарации. 5.2. Содержание примесей алюминия, железа, кремния, молибдена, кальция, никеля определяют по ГОСТ 14339.5-91 . 5.3. Геометрические размеры, равномерность диаметра по длине и овальность электродов проверяют микрометром по ГОСТ 6507-90 или штангенциркулем по ГОСТ 166-89 , а также линейкой по ГОСТ 427-75 . 5.4. Качество поверхности электродов проверяют визуально. При разногласии в оценке качества применяют оптические средства и измерительный инструмент. 5.5. Прямолинейность электродов проверяют с помощью щупа по ТУ 2-034-225-87 на ровной металлической плите по ГОСТ 10905-86 . 5.6. Проверку отсутствия внутренних расслоений и трещин проводят с помощью токовихревого дефектоскопа. 6. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ6.1. Каждый электрод должен быть маркирован в соответствии с табл. . Электроды диаметром 3,0 мм и более допускается маркировать снятием фасок 1 мм × 45° или рисок. Маркировка должна быть нанесена на одном из концов электрода. Маркировка может быть нанесена на торец в виде полосы или точки на поверхности у торца на длине 5 - 10 мм. Таблица 4 6.2. Электроды одной марки, одного диаметра должны укладываться в коробки из картона с ложементами из пенопласта, гофрированной или прессованной плотной бумаги. 6.3. На каждую коробку с электродами наклеивают ярлык, содержащий: наименование предприятия-изготовителя или его товарный знак; наименование продукта; условное обозначение продукта; количество, шт.; номер партии; дату выпуска; вид маркировки; штамп технического контроля. Метод устанавливает определение окиси лантана в лантанированных сварных вольфрамовых штабиках и электродах. 1.1. Сущность метода Метод основан на отделении лантана от вольфрама растворением предварительно окисленного и прокаленного испытуемого образца до вольфрамового ангидрида (WO 3 ) в растворе углекислого натрия. При этом лантан, находящийся в вольфраме в виде La 2 O 3 , выпадает в осадок, а растворимую форму лантана доосаждают аммиаком в виде La(OH) 3 . Осадок отфильтровывают, растворяют в соляной кислоте и вновь осаждают весь лантан аммиаком в виде La(OH) 3 , который отфильтровывают, промывают и прокаливают до La 2 O 3 . Погрешность метода при массовой доле окиси лантана от 1 % до 3 % составляет 0,1% при массовой доле окиси лантана менее 1 %-0,05 %. 1.2. Реактивы Натрий углекислый кристаллический по ГОСТ 84-76 , 30 %-ный раствор. Аммиак водный по ГОСТ 3760-79 , 25 %-ный раствор. Кислота соляная по ГОСТ 3118-77 , плотность 1,12 г/см 3 . 1.3. Подготовка проб Вольфрамовый ангидрид предварительно прокаливают в муфельной печи при 700 - 750 °С в течение 1,5 - 2 ч. Вольфрамовый порошок, пробу от штабика или электрода окисляют до ангидрида прокаливанием в муфельной печи при температуре 700 - 750 °С. При этом образец насыпают в фарфоровый тигель на 1/3 его высоты и ставят в муфель при 400 - 500 °С на 1,5 - 2 ч, а затем повышают температуру до 700 - 750 °С и выдерживают тигель до полного окисления порошка (~3 ч). Для равномерного окисления вольфрама тигель два-три раза вынимают из печи и образец перемешивают. 1.4. Проведение анализа 2 - 3 г вольфрамового ангидрида помещают в стакан на 150 - 200 см 3 , приливают 50 - 70 см 3 раствора углекислого натрия и растворяют при нагревании. После растворения вольфрамового ангидрида раствор разбавляют дистиллированной водой до объема ~100 см 3 , прибавляют 20 - 30 см раствора аммиака, стакан помещают на электрическую баню и дают осадку скоагулировать. Осадок фильтруют через фильтр - «белая лента» с адсорбентом, промывают теплым 5 %-ным раствором аммиака; фильтр с осадком помещают в стакан, в котором велось осаждение, добавляют 15 - 20 см 3 соляной кислоты и нагревают содержимое стакана до полного растворения осадка и моцерации фильтра. Фильтрат нейтрализуют раствором аммиака по лакмусу, после чего приливают еще 15 - 20 см 3 аммиака. Осадок La(OH) 3 дают скоагулировать, затем его фильтруют через фильтр - «белая лента» с адсорбентом. Осадок промывают горячей водой, в которую добавлено несколько капель раствора аммиака до отрицательной реакции на Cl (проба с AgNO 3 и HNO 3 ). Промытый осадок с фильтром помещают в предварительно прокаленный и взвешенный фарфоровый тигель, озоляют и прокаливают в муфельной печи при температуре 700 - 750 °С до постоянной массы. 1.5. Обработка результатов Массовую долю окиси лантана в процентах вычисляют по формуле где т - масса осадка, г; m 1 - масса навески вольфрамового ангидрида (WO 3 ), г; 0,7931 - коэффициент пересчета с вольфрамового ангидрида на вольфрам. Примечание . Прокаленный осадок окиси лантана содержит окись железа, количество которой очень мало по сравнению с количеством окиси лантана, поэтому массой окиси железа можно пренебречь. Если же требуется определение чистой окиси лантата, то прокаленный осадок растворяют в соляной кислоте, колориметрируют железо и по разности определяют массу окиси лантана. 2. МЕТОД ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ОКИСИ ИТТРИЯ Метод устанавливает определение окиси иттрия в иттрированных сварных вольфрамовых штабиках и электродах. 2.1. Сущность метода Метод основан на отделении иттрия от вольфрама растворением испытуемого образца во фтористоводородной кислоте с добавлением азотной кислоты. При массовой доле окиси иттрия от 1 до 3 % погрешность метода составляет 4 - 5 %. 2.2. Аппаратура, реактивы и растворы Шкаф сушильный, обеспечивающий нагрев до температуры (150 ± 50) °С. Печь муфельная с термопарой, обеспечивающая нагрев до температуры (1100 ± 50) ° С. Чашки и тигли платиновые - ГОСТ 6563-75 . Посуда лабораторная фарфоровая - ГОСТ 9147-80 . Кислота фтористоводородная (плавиковая кислота) - по ГОСТ 10484-78 . Кислота азотная - ГОСТ 4461-77 . Аммиак водный - ГОСТ 3760-79 , разбавленный 1:1. Воронки полиэтиленовые. Вода дистиллированная - ГОСТ 6709-72 . Спирт этиловый ректификованный - ГОСТ 5962-67* . * На территории Российской Федерации действует ГОСТ Р 51652-2000 . Бумага фильтровальная лабораторная - ГОСТ 12026-76 . 2.3. Подготовка проб Образцы иттрированного вольфрама очищают от возможного загрязнения промыванием их несколько раз спиртом и последующей сушкой в сушильном шкафу при температуре 50 - 70 °С в течение 10 мин. Подготовленные образцы хранят в стеклянных бюксах или пробирках с притертыми пробками. 2.4. Проведение анализа Навеску массой 1 г помещают в платиновую чашку вместимостью 100 см 3 , прибавляют 25 - 30 см 3 плавиковой кислоты и осторожно по каплям добавляют азотную кислоту до растворения металла. После полного растворения вольфрама и прекращения выделения окислов азота в чашку добавляют 30 см 3 воды, нагретой до температуры 80 - 90 °С. Раствору с осадком дают отстояться в течение 1 ч, после чего фильтруют через полиэтиленовую воронку. После перенесения осадка на фильтр дно чашки обтирают кусочком мокрого фильтра и все содержимое на нем сливают на фильтр горячей водой. Затем осадок промывают пять-шесть раз горячим раствором аммиака (60 - 70 °С) и еще два-три раза горячей водой. Промытый осадок переносят в предварительно взвешенный фарфоровый тигель, высушивают в сушильном шкафу при температуре 100 - 150 °С, а затем прокаливают в муфельной печи при температуре 650 - 700 °С до постоянной массы и взвешивают в виде окиси иттрия. 2.5. Обработка результатов Массовую долю окиси иттрия в процентах вычисляют по формуле

где m - масса прокаленного остатка, г; т 1 - масса навески образца, г. 3. МЕТОД ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ДВУОКИСИ ТОРИЯ Метод устанавливает определения двуокиси тория в торированных сварных вольфрамовых штабиках и электродах. 3.1. Сущность метода Метод основан на образовании осадка ThF 4 ·4H 2 O при растворении образца в смеси фтористоводородной и азотной кислот. Погрешность метода при массовой доле двуокиси тория от 1,5 % до 2 % составляет 0,1 %. 3.2. Реактивы Кислота фтористоводородная (плавиковая) - ГОСТ 10484-78 . Кислота азотная по ГОСТ 4461-77 . Аммиак водный по ГОСТ 3760-79 , разбавленный 1:1. Вода дистиллированная по ГОСТ 6709-72 . 3.3. Подготовка проб Образцы кипятят в течение нескольких минут в растворе щелочи до полного снятия окислов с поверхности, промывают в дистиллированной воде и сушат в сушильном шкафу. 3.4. Проведение анализа Навеску массой 1 - 2 г помещают в платиновую чашку вместимостью 100 см 3 , прибавляют 25 - 30 см 3 плавиковой кислоты и осторожно по каплям прибавляют азотную кислоту. После полного растворения вольфрама и прекращения выделения окислов азота в чашку добавляют 30 см 3 горячей воды. Раствору с осадком окиси тория дают отстояться в течение 1 ч, после чего фильтруют через каучуковую, винипластовую или платиновую воронку. Перед фильтрованием на фильтр помещают небольшое количество адсорбента. После перенесения осадка на фильтр дно чашки обтирают кусочком мокрого фильтра и обмывают чашку горячей водой. Когда осадок окиси тория полностью перенесен на фильтр, его несколько раз промывают горячей водой, а затем пять-шесть раз горячим раствором аммиака и еще два-три раза горячей водой. Влажный фильтр переносят в предварительно взвешенный до постоянной массы фарфоровый или платиновый тигель, озоляют, прокаливают при температуре 750 - 800 °С и взвешивают. Одновременно проводят контрольный опыт со всеми реактивами. 3.5. Обработка результатов Массовую долю двуокиси тория в процентах вычисляют по формуле

где m - масса осадка ThO 2 , г; m 1 - масса осадка в контрольном опыте, г; m 2 - масса навески образца, г. |

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ЭЛЕКТРОДЫ ВОЛЬФРАМОВЫЕ

СВАРОЧНЫЕ НЕПЛАВЯЩИЕСЯ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 23949-80

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Постановлением Государственного комитета СССР по стандартам от 18 января 1980 г. № 217 срок введения установлен

с 01.01.81

Постановлением Госстандарта СССР от 22.07.86 № 2200 срок действия продлен

до 01.01.90

Настоящий стандарт распространяется на электроды из чистого вольфрама и вольфрама с активирующими присадками (двуокиси тория, окисей лантана и иттрия), предназначенные для дуговой сварки неплавящимся электродом в среде инертных газов (аргон, гелий), а также для плазменных процессов резки, наплавки и напыления.

1. МАРКИ

1.1 . В зависимости от химического состава электроды должны изготовляться из вольфрама марок, указанных в табл. .

Таблица 1

|

Код ОКП |

Материал |

|

|

ЭВЧ |

1853741000 |

Вольфрам чистый |

|

ЭВЛ |

1853742000 |

Вольфрам с присадкой окиси лантана |

|

ЭВИ-1 |

1853743000 |

|

|

ЭВИ-2 |

1853744000 |

Вольфрам с присадкой окиси иттрия |

|

ЭВИ-3 |

1853745000 |

Вольфрам с присадкой окиси иттрия |

|

ЭВТ-15 |

1853746000 |

Вольфрам с присадкой двуокиси тория |

2. СОРТАМЕНТ

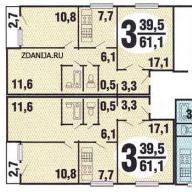

2.1 . Размеры электродов и предельные отклонения должны соответствовать указанным в табл. .

Таблица 2

мм

|

Номинальный диаметр |

Предельное отклонение |

Длина |

|

|

ЭВЧ |

± 0,2 |

Не менее 3000 в мотках |

|

|

1,0; 1,6; 2,0; 2,5 |

± 0,1 |

75 ± 1; 150 ± 1; |

|

|

3,0; 4,0; 5,0; 6,0; 8,0; 10,0 |

± 0,2 |

200 ± 2; 300 ± 2 |

|

|

ЭВЛ |

1,0; 1,6; 2,0; 2,5; 3,0; 4,0; |

± 0,1 |

75 ± 1; 150 ± 1; |

|

5,0; 6,0; 8,0; 10,0 |

± 0,2 |

200 ± 2; 300 ± 2 |

|

|

ЭВИ-1 |

2,0; 3,0; 4,0; 5,0; 6,0 |

± 0,1 |

75 ± 1; 150 ± 1 |

|

8,0; 10,0 |

± 0,2 |

200 ± 2; 300 ± 2 |

|

|

ЭВИ-2 |

2,0; 3,0; 4,0; 5,0; 6,0; 8,0; 10,0 |

± 0,15 |

|

|

ЭВИ-3 |

|||

|

ЭВТ-15 |

2,0; 3,0; 4,0; 5,0 6,0; 8,0; 10,0 |

± 0,15 |

75 ± 1; 150 ± 1; 200 ± 2; 300 ± 2 |

Пример условного обозначения электрода марки ЭВЛ, диаметром 2,0 мм, длиной 150 мм:

Электрод вольфрамовый ЭВЛ- Æ 2-150 - ГОСТ 23949-80

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1 . Вольфрамовые электроды должны изготовляться в соответствии с требованиями настоящего стандарта из марок чистого вольфрама и вольфрама с активирующими присадками, химический состав которых соответствует указанному в табл. .

3.2 . На поверхности электродов не должно быть раковин, расслоений, трещин, окислов, остатков технологических смазок, посторонних включений и загрязнений.

На поверхности электродов, обработанных бесцентровым шлифованием до размеров, указанных в табл. , не допускаются поперечные риски от шлифования глубиной болееполовины предельного отклонения на диаметр.

Таблица 3

|

Массовая доля, % |

||||||

|

Вольфрам, не менее |

Присадки |

Примеси, не более |

||||

|

Окись лантана |

Окись иттрия |

Двуокись тория |

Тантал |

Алюминий, железо, никель, кремний, кальций, молибден (сумма) |

||

|

ЭВЧ |

99,92 |

0,08 |

||||

|

ЭВЛ |

99,95 |

1,1 - 1,4 |

0,05 |

|||

|

ЭВИ-1 |

99,89 |

1,5 - 2,3 |

0,11 |

|||

|

ЭВИ-2 |

99,95 |

2,0 - 3,0 |

0,01 |

0,05 |

||

|

ЭВИ-3 |

99,95 |

2,5 - 3,5 |

0,01 |

0,05 |

||

|

ЭВТ-15 |

99,91 |

1,5 - 2,0 |

0,09 |

|||

Примечания :

1 . Указанные в таблице массовые доли окиси лантана, окиси иттрия, двуокиси тория и тантала входят в массовую долю вольфрама.

2 . Для марки ЭВЛ никель в сумму примесей не входит.

3.3 . Поверхность электродов, изготовленных волочением, должна быть очищена от окислов, технологических смазок и прочих загрязнений химической обработкой (травлением).

На поверхности электродов не допускаются следы волочения глубиной более половины допуска на диаметр.

3.4 . Неравномерность диаметра по длине электродов и овальность не должны быть более предельных отклонений на диаметр.

3.5 . Электроды должны быть прямыми. Непрямолинейность электродов не должна быть более 0,25 % длины.

3.6 . Торцы электродов должны иметь прямой срез. Не допускаются на торцевом срезе электродов сколы величиной более предельного отклонения на диаметр.

3.7 . Внутренние расслоения и трещины не допускаются.

4. ПРАВИЛА ПРИЕМКИ

4.1 . Электроды принимают партиями. Партия должна состоять из электродов, изготовленных из шихты одного приготовления, и оформлена одним документом о качестве.

Документ о качестве должен содержать:

наименование предприятия-изготовителя и товарный знак предприятия-изготовителя;

наименование и марку продукта;

номер партии;

результат химического анализа;

дату изготовления;

массу партии и количество мест в партии;

обозначение стандарта.

Документ о качестве вкладывают в ящик № 1.

Масса партии не должна быть более 1300 кг.

4.2 . Для определения активирующих присадок отбирают 3 - 5 сваренных или спеченных штабиков от каждой партии.

Определение примесей проводит предприятие-изготовитель на каждой партии вольфрамового порошка на выборке по ГОСТ 20559-75.

4.3 . Проверку соответствия электродов пп. , - проводят на каждом электроде.

4.4 . При получении неудовлетворительных результатов по химическому составу по нему проводят повторные испытания на удвоенной выборке, взятой от той же партии. Результаты повторных испытаний распространяются на всю партию.

5. МЕТОДЫ ИСПЫТАНИЙ

5.1 . Отбор и подготовка проб

5.1.1 . Для определения активирующих присадок от выборки отбирают 3 - 5 штабиков, отбивают кусочки массой 30 - 50 г и истирают их в механической ступке.

Полученный порошок подвергают магнитной сепарации.

5.2 . Содержание примесей алюминия, железа, кремния, молибдена, кальция, никеля определяют по ГОСТ 14339.5 -82.

5.3 . Геометрические размеры, равномерность диаметра по длине и овальность электродов проверяют микрометром по ГОСТ 6507 -78, или штангенциркулем по ГОСТ 166 -80, а также линейкой по ГОСТ 427-75 .

5.4 . Качество поверхности электродов проверяют визуально. При разногласии в оценке качества применяют оптические средства и мерительный инструмент.

5.5 . Прямолинейность электродов проверяют с помощью щупа по ГОСТ 882-75 на ровной металлической плите по ГОСТ 10905-86 .

5.6 . Проверку отсутствия внутренних расслоений и трещин проводят с помощью токовихревого дефектоскопа.

6. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1 . Каждый электрод должен быть маркирован в соответствии с табл. .

Электроды диаметром 3,0 мм и более допускается маркировать снятием фасок 1 мм ´ 45° или рисок.

Маркировка должна быть нанесена на одном из концов электрода.

Маркировка может быть нанесена на торец в виде полосы или точки на поверхности у торца на длине 5 - 10 мм.

Таблица 4

|

Цвет |

|

|

ЭВЧ |

Не маркируется |

|

ЭВЛ |

Черный |

|

ЭВИ-1 |

Синий |

|

ЭВИ-2 |

Фиолетовый |

|

ЭВИ-3 |

Зеленый |

|

ЭВТ-15 |

Красный |

6.2 . Электроды одной марки, одного диаметра должны укладываться в коробки из картона с ложементами из пенопласта, гофрированной или прессованной плотной бумаги.

6.3 . На каждую коробку с электродами наклеивают ярлык, содержащий:

наименование предприятия-изготовителя или его товарный знак;

наименование продукта;

условное обозначение продукта;

количество, шт.;

номер партии;

дату выпуска;

вид маркировки;

штамп технического контроля.

6.4 . Коробки с электродами упаковывают в дощатые ящики по ГОСТ 2991-85 тип 1 или 2, выложенные внутри упаковочной водонепроницаемой бумагой по ГОСТ 8828 -75. Оставшийся свободный объем ящика плотно заполняют упаковочной бумагой или ватой по ГОСТ 5679 -85.

Масса ящика брутто - не более 40 кг.

6.5 . Маркировку ящика проводят по ГОСТ 14192-77 с нанесением дополнительных данных:

наименования, марки, размеров электродов;

номера партии;

даты упаковки;

массы нетто.

6.6 . Упакованные электроды транспортируют всеми видами транспорта в крытых транспортных средствах.

При транспортировке укладка ящиков должна предупреждать их перемещения, механические повреждения упаковки и электродов, попадание влаги.

Условия транспортирования в части воздействия климатических факторов - по группе Ж ГОСТ 15150-69 .

6.7 . Хранить электроды следует в упаковке, предусмотренной п. , по группе условий хранения Л ГОСТ 15150-69 .

ПРИЛОЖЕНИЕ

Обязательное

1. МЕТОД ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ОКИСИ ЛАНТАНА

Метод устанавливает определение окиси лантана в лантанированных сварных вольфрамовых штабиках и электродах.

1.1 . Сущность метода

Метод основан на отделении лантана от вольфрама растворением предварительно окисленного и прокаленного испытуемого образца до вольфрамового ангидрида (WO 3 ) в растворе углекислого натрия.

При этом лантан, находящийся в вольфраме в виде La 2 O 3 , выпадает в осадок, а растворимую форму лантана доосаждают аммиаком в виде La (OH ) 3 .

Осадок отфильтровывают, растворяют в соляной кислоте и вновь осаждают весь лантан аммиаком в виде La (OH ) 3 , который отфильтровывают, промывают и прокаливают до La 2 O 3 .

Погрешность метода при массовой доле окиси лантана от 1 % до 3 % составляет 0,1 %, при массовой доле окиси лантана менее 1 % - 0,05 %.

1.2 . Реактивы

Натрий углекислый кристаллический по ГОСТ 84-76, 30 %-ный раствор.

Аммиак водный по ГОСТ 3760-79, 25 %-ный раствор.

Кислота соляная по ГОСТ 3118-77, плотность 1,12 г/см 3 .

Вода дистиллированная по ГОСТ 6709-72 .

1.3 . Подготовка проб

Вольфрамовый ангидрид предварительно прокаливают в муфельной печи при 700 - 750 °С в течение 1,5 - 2 ч.

Вольфрамовый порошок, пробу от штабика или электрода окисляют до ангидрида прокаливанием в муфельной печи при температуре 700 - 750 °С. При этом образец насыпают в фарфоровый тигель на 1/3 его высоты и ставят в муфель при 400 - 500 °С на 1,5 - 2 ч, а затем повышают температуру до 700 - 750 °С и выдерживают тигель до полного окисления порошка (~ 3 ч).

Для равномерного окисления вольфрама тигель 2 - 3 раза вынимают из печи и образец перемешивают.

1.4 . Проведение анализа

2 - 3 г вольфрамового ангидрида помещают в стакан на 150 - 200 мл, приливают 50 - 70 мл раствора углекислого натрия и растворяют при нагревании.

После растворения вольфрамового ангидрида раствор разбавляют дистиллированной водой до объема ~ 100 мл, прибавляют 20 - 30 мл раствора аммиака, стакан помещают на электрическую баню и дают осадку скоагулировать. Осадок фильтруют через фильтр - «белая лента» с адсорбентом, промывают теплым 5 %-ным раствором аммиака; фильтр с осадком помещают в стакан, в котором велось осаждение, добавляют 15 - 20 мл соляной кислоты и нагревают содержимое стакана до полного растворения осадка и моцерации фильтра.

Фильтрат нейтрализуют раствором аммиака по лакмусу, после чего приливают еще 15 - 20 мл аммиака.

Осадок La (OH ) 3 дают скоагулировать, затем его фильтруют через фильтр - «белая лента» с адсорбентом. Осадок промывают горячей водой, в которую добавлено несколько капель раствора аммиака до отрицательной реакции на Cl (проба с AgNO 3 и Н N О 3).

Промытый осадок с фильтром помещают в предварительно прокаленный и взвешенный фарфоровый тигель, озоляют и прокаливают в муфельной печи при температуре 700 - 750 °С до постоянной массы.

1.5 . Обработка результатов

Массовую долю окиси лантана в процентах вычисляют по формуле

![]()

где т - масса осадка, г;

т 1 - масса навески вольфрамового ангидрида (WO 3 ), г;

0 ,7931 - коэффициент пересчета с вольфрамового ангидрида на вольфрам.

Примечание . Прокаленный осадок окиси лантана содержит окись железа, количество которой очень мало по сравнению с количеством окиси лантана, поэтому массой окиси железа можно пренебречь.

Если же требуется определение чистой окиси лантана, то прокаленный осадок растворяют в соляной кислоте, колориметрируют железо и по разности определяют массу окиси лантана.

2. МЕТОД ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ОКИСИ ИТТРИЯ

Метод устанавливает определение окиси иттрия в итерированных сварных вольфрамовых штабиках и электродах.

2.1 . Сущность метода

Метод основан на отделении иттрия от вольфрама растворением испытуемого образца во фтористоводородной кислоте с добавлением азотной кислоты.

При массовой доле окиси иттрия от 1 до 3 % погрешность метода составляет 4 - 5 %.

2.2 . Аппаратура, реактивы и растворы

Шкаф сушильный, обеспечивающий нагрев до температуры (150 ± 50) °С. Печь муфельная с термопарой, обеспечивающая нагрев до температуры (1100 ± 50) °С.

Чашки и

тигли платиновые - ГОСТ

6563-75.

Образцы

иттрированного вольфрама очищают от возможного загрязнения промыванием их

несколько раз спиртом и последующей сушкой в сушильном шкафу при температуре 50

- 70

Подготовленные образцы хранят в стеклянных бюксах или пробирках с притертыми пробками.

2.4 . Проведение анализа

Навеску массой 1 г помещают в платиновую чашку вместимостью 100 мл, прибавляют 25 - 30 мл плавиковой кислоты и осторожно по каплям добавляют азотную кислоту до растворения металла.

После полного растворения вольфрама и прекращения выделения окислов азота в чашку добавляют 30 мл воды, нагретой до температуры 80 - 90 °С.

Раствору с осадком дают отстояться в течение 1 ч, после чего фильтруют через полиэтиленовую воронку.

После перенесения осадка на фильтр дно чашки обтирают кусочком мокрого фильтра и все содержимое на нем сливают на фильтр горячей водой. Затем осадок промывают 5 - 6 раз горячим раствором аммиака (60 - 70 °С) и еще 2 - 3 раза горячей водой.

Промытый осадок переносят в предварительно взвешенный фарфоровый тигель, высушивают в сушильном шкафу при температуре 100 - 150 °С, а затем прокаливают в муфельной печи при температуре 650 - 700 °С до постоянной массы и взвешивают в виде окиси иттрия.

2.5 . Обработка результатов

Массовую долю окиси иттрия в процентах вычисляют по формуле

![]()

где m - масса прокаленного остатка, г;

m 1 - масса навески образца, г.

3. МЕТОД ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ДВУОКИСИ ТОРИЯ

Метод устанавливает определения двуокиси тория в торированных сварных вольфрамовых штабиках и электродах.

3.1 . Сущность метода

Метод основан на образовании осадка Т hF 4 × 4 H 2 О при растворении образца в смеси фтористоводородной и азотной кислот.

Погрешность метода при массовой доле двуокиси тория от 1,5 % до 2 % составляет 0,1 %.

3.2 . Реактивы

Кислота фтористоводородная (плавиковая) - ГОСТ 10484-78.

Кислота азотная по ГОСТ 4461-77.

Аммиак водный по ГОСТ 3760-79, разбавленный 1: 1.

Вода дистиллированная по ГОСТ 6709-72 .

3.3 . Подготовка проб

Образцы кипятят в течение нескольких минут в растворе щелочи, до полного снятия окислов с поверхности, промывают в дистиллированной воде и сушат в сушильном шкафу.

3.4 . Проведение анализа

Навеску массой 1 - 2 г помещают в платиновую чашку вместимостью 100 мл, прибавляют 25 - 30 мл плавиковой кислоты и осторожно по каплям прибавляют азотную кислоту.

После полного растворения вольфрама и прекращения выделения окислов азота в чашку добавляют 30 мл горячей воды. Раствору с осадком окиси тория дают отстояться в течение 1 ч, после чего фильтруют через каучуковую, винипластовую или платиновую воронку.

Перед фильтрованием на фильтр помещают небольшое количество адсорбента.

После перенесения осадка на фильтр дно чашки обтирают кусочком мокрого фильтра и обмывают чашку горячей водой. Когда осадок окиси тория полностью перенесен на фильтр, его несколько раз промывают горячей водой, а затем 5 - 6 раз горячим раствором аммиака и еще 2 - 3 раза горячей водой.

Влажный фильтр переносят в предварительно взвешенный до постоянной массы фарфоровый или платиновый тигель, озоляют, прокаливают при температуре 750 - 800 °С и взвешивают.

Одновременно проводят контрольный опыт со всеми реактивами.

3.5 . Обработка результатов

Массовую долю двуокиси тория в процентах вычисляют по формуле

![]()

где т - масса осадка Т hO 2 , г;

т 1 - масса осадка в контрольном опыте, г;

т 2 - масса навески образца, г.

ГОСТ 23949-80

Группа В05

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЭЛЕКТРОДЫ ВОЛЬФРАМОВЫЕ СВАРОЧНЫЕ НЕПЛАВЯЩИЕСЯ

Технические условия

Welding nonconsumable tungsten electrodes. Specifications

МКС 25.160.20

ОКП 18 5374 0000

Дата введения 1981-01-01

Постановлением Государственного комитета СССР по стандартам от 18 января 1980 г. N 217 дата введения установлена с 01.01.81

Ограничение срока действия снято по протоколу N 4-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 4-94)

ПЕРЕИЗДАНИЕ. Сентябрь 2004 г.

Настоящий стандарт распространяется на электроды из чистого вольфрама и вольфрама с активирующими присадками (двуокиси тория, окисей лантана и иттрия), предназначенные для дуговой сварки неплавящимся электродом в среде инертных газов (аргон, гелий), а также для плазменных процессов резки, наплавки и напыления.

1. МАРКИ

1.1. В зависимости от химического состава электроды должны изготовляться из вольфрама марок, указанных в табл.1.

Таблица 1

Материал |

||

Вольфрам чистый |

||

Вольфрам с присадкой окиси лантана |

||

Вольфрам с присадкой двуокиси тория |

2. СОРТАМЕНТ

2.1. Размеры электродов и предельные отклонения должны соответствовать указанным в табл.2.

Таблица 2

Номинальный диаметр | Предельное отклонение | ||

Не менее 3000 в мотках |

|||

1,0; 1,6; 2,0; 2,5 | |||

3,0; 4,0; 5,0; 6,0; 8,0; 10,0 | |||

1,0; 1,6; 2,0; 2,5; 3,0; 4,0 | |||

5,0; 6,0; 8,0; 10,0 | |||

2,0; 3,0; 4,0; 5,0; 6,0 | |||

ЭВИ-2 | 2,0; 3,0; 4,0; | 75±1; 150±1; |

|

2,0; 3,0; 4,0; 5,0; 6,0; 8,0; 10,0 | 75±1; 150±1; |

Пример условного обозначения электрода марки ЭВЛ, диаметром 2,0 мм, длиной 150 мм:

Электрод вольфрамовый ЭВЛ- 2-150 - ГОСТ 23949-80

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. Вольфрамовые электроды должны изготовляться в соответствии с требованиями настоящего стандарта из марок чистого вольфрама и вольфрама с активирующими присадками, химический состав которых соответствует указанному в табл.3.

Таблица 3

Марка электрода | Массовая доля, % |

|||||

Вольфрам, не менее | Присадки | Примеси, не более |

||||

Окись лантана | Окись иттрия | Двуокись тория | Алюминий, железо, никель, кремний, кальций, молибден (сумма) |

|||

Примечания:

1. Указанные в таблице массовые доли окиси лантана, окиси иттрия, двуокиси тория и тантала входят в массовую долю вольфрама.

2. Для марки ЭВЛ никель в сумму примесей не входит.

3.2. На поверхности электродов не должно быть раковин, расслоений, трещин, окислов, остатков технологических смазок, посторонних включений и загрязнений.

На поверхности электродов, обработанных бесцентровым шлифованием до размеров, указанных в табл.2, не допускаются поперечные риски от шлифования глубиной более половины предельного отклонения на диаметр.

3.3. Поверхность электродов, изготовленных волочением, должна быть очищена от окислов, технологических смазок и прочих загрязнений химической обработкой (травлением).

На поверхности электродов не допускаются следы волочения глубиной более половины допуска на диаметр.

3.4. Неравномерность диаметра по длине электродов и овальность не должны быть более предельных отклонений на диаметр.

3.5. Электроды должны быть прямыми. Непрямолинейность электродов не должна быть более 0,25% длины.

3.6. Торцы электродов должны иметь прямой срез. Не допускаются на торцевом срезе электродов сколы величиной более предельного отклонения на диаметр.

3.7. Внутренние расслоения и трещины не допускаются.

4. ПРАВИЛА ПРИЕМКИ

4.1. Электроды принимают партиями. Партия должна состоять из электродов, изготовленных из шихты одного приготовления, и оформлена одним документом о качестве.

Документ о качестве должен содержать:

наименование предприятия-изготовителя и товарный знак предприятия-изготовителя;

наименование и марку продукта;

номер партии;

результат химического анализа;

дату изготовления;

массу партии и количество мест в партии;

обозначение стандарта.

Документ о качестве вкладывают в ящик N 1.

Масса партии не должна быть более 1300 кг.

4.2. Для определения активирующих присадок отбирают три-пять сваренных или спеченных штабиков от каждой партии.

Определение примесей проводит предприятие-изготовитель на каждой партии вольфрамового порошка на выборке по ГОСТ 20559-75 .

4.3. Проверку соответствия электродов пп.2.1, 3.2-3.7 проводят на каждом электроде.

4.4. При получении неудовлетворительных результатов по химическому составу по нему проводят повторные испытания на удвоенной выборке, взятой от той же партии. Результаты повторных испытаний распространяются на всю партию.

5. МЕТОДЫ ИСПЫТАНИЙ

5.1. Отбор и подготовка проб

5.1.1. Для определения активирующих присадок от выборки отбирают три-пять штабиков, отбивают кусочки массой 30-50 г и истирают их в механической ступке.

Полученный порошок подвергают магнитной сепарации.

5.2. Содержание примесей алюминия, железа, кремния, молибдена, кальция, никеля определяют по ГОСТ 14339.5-91 .

Содержание активирующих присадок (двуокиси тория, лантана, иттрия) определяют по методикам, изложенным в приложении.

Содержание вольфрама определяют по разности 100% и суммы содержания примесей.

5.3. Геометрические размеры, равномерность диаметра по длине и овальность электродов проверяют микрометром по ГОСТ 6507-90 или штангенциркулем по ГОСТ 166-89 , а также линейкой по ГОСТ 427-75 .

5.4. Качество поверхности электродов проверяют визуально. При разногласии в оценке качества применяют оптические средства и измерительный инструмент.

5.5. Прямолинейность электродов проверяют с помощью щупа по ТУ 2-034-225-87* на ровной металлической плите по ГОСТ 10905-86 .

________________

* Документ является авторской разработкой. За дополнительной информацией обратитесь по ссылке . - Примечание изготовителя базы данных.

5.6. Проверку отсутствия внутренних расслоений и трещин проводят с помощью токовихревого дефектоскопа.

6. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. Каждый электрод должен быть маркирован в соответствии с табл.4.

Таблица 4

Не маркируется |

|

Фиолетовый |

|

Электроды диаметром 3,0 мм и более допускается маркировать снятием фасок 1 мм45° или рисок.

Маркировка должна быть нанесена на одном из концов электрода.

Маркировка может быть нанесена на торец в виде полосы или точки на поверхности у торца на длине 5-10 мм.

Цветную маркировку рекомендуется выполнять нитролаком НЦ-62 по нормативно-технической документации.

6.2. Электроды одной марки, одного диаметра должны укладываться в коробки из картона с ложементами из пенопласта, гофрированной или прессованной плотной бумаги.

6.3. На каждую коробку с электродами наклеивают ярлык, содержащий:

наименование предприятия-изготовителя или его товарный знак;

наименование продукта;

условное обозначение продукта;

количество, шт.;

номер партии;

дату выпуска;

вид маркировки;

штамп технического контроля.

6.4. Коробки с электродами упаковывают в дощатые ящики по ГОСТ 2991-85 тип 1 или 2, выложенные внутри упаковочной водонепроницаемой бумагой по ГОСТ 8828-89 . Оставшийся свободный объем ящика плотно заполняют упаковочной бумагой или ватой по ГОСТ 5679-91 .

Масса ящика брутто - не более 40 кг.

6.5. Маркировку ящика проводят по ГОСТ 14192-96 с нанесением дополнительных данных:

наименования, марки, размеров электродов;

номера партии;

даты упаковки;

массы нетто.

6.6. Упакованные электроды транспортируют всеми видами транспорта в крытых транспортных средствах.

При транспортировке укладка ящиков должна предупреждать их перемещения, механические повреждения упаковки и электродов, попадание влаги.

Условия транспортирования в части воздействия климатических факторов - по группе Ж ГОСТ 15150-69 .

6.7. Хранить электроды следует в упаковке, предусмотренной п.6.4, по группе условий хранения Л ГОСТ 15150-69 .

ПРИЛОЖЕНИЕ (обязательное)

ПРИЛОЖЕНИЕ

Обязательное

1. МЕТОД ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ОКИСИ ЛАНТАНА

Метод устанавливает определение окиси лантана в лантанированных сварных вольфрамовых штабиках и электродах.

1.1. Сущность метода

Метод основан на отделении лантана от вольфрама растворением предварительно окисленного и прокаленного испытуемого образца до вольфрамового ангидрида () в растворе углекислого натрия.

При этом лантан, находящийся в вольфраме в виде , выпадает в осадок, а растворимую форму лантана доосаждают аммиаком в виде .

Осадок отфильтровывают, растворяют в соляной кислоте и вновь осаждают весь лантан аммиаком в виде , который отфильтровывают, промывают и прокаливают до .

Погрешность метода при массовой доле окиси лантана от 1% до 3% составляет 0,1% при массовой доле окиси лантана менее 1%-0,05%.

1.2. Реактивы

Натрий углекислый кристаллический по ГОСТ 84-76 , 30%-ный раствор.

Аммиак водный по ГОСТ 3760-79 , 25%-ный раствор.

Кислота соляная по ГОСТ 3118-77 , плотность 1,12 г/см.

Вода дистиллированная по ГОСТ 6709-72 .

1.3. Подготовка проб

Вольфрамовый ангидрид предварительно прокаливают в муфельной печи при 700-750 °С в течение 1,5-2 ч.

Вольфрамовый порошок, пробу от штабика или электрода окисляют до ангидрида прокаливанием в муфельной печи при температуре 700-750 °С. При этом образец насыпают в фарфоровый тигель на 1/3 его высоты и ставят в муфель при 400-500 °С на 1,5-2 ч, а затем повышают температуру до 700-750 °С и выдерживают тигель до полного окисления порошка (~3 ч).

Для равномерного окисления вольфрама тигель два-три раза вынимают из печи и образец перемешивают.

1.4. Проведение анализа

2-3 г вольфрамового ангидрида помещают в стакан на 150-200 см, приливают 50-70 см раствора углекислого натрия и растворяют при нагревании.

После растворения вольфрамового ангидрида раствор разбавляют дистиллированной водой до объема ~100 см, прибавляют 20-30 см раствора аммиака, стакан помещают на электрическую баню и дают осадку скоагулировать. Осадок фильтруют через фильтр - "белая лента" с адсорбентом, промывают теплым 5%-ным раствором аммиака; фильтр с осадком помещают в стакан, в котором велось осаждение, добавляют 15-20 см соляной кислоты и нагревают содержимое стакана до полного растворения осадка и моцерации фильтра.

Содержание стакана разбавляют дистиллированной водой до 80-100 см, бумажную массу отфильтровывают, два-три раза промывают подкисленной горячей водой, соединяя промывные воды с основным фильтратом.

Фильтрат нейтрализуют раствором аммиака по лакмусу, после чего приливают еще 15-20 см аммиака.

Осадок дают скоагулировать, затем его фильтруют через фильтр - "белая лента" с адсорбентом. Осадок промывают горячей водой, в которую добавлено несколько капель раствора аммиака до отрицательной реакции на (проба с и ).

Промытый осадок с фильтром помещают в предварительно прокаленный и взвешенный фарфоровый тигель, озоляют и прокаливают в муфельной печи при температуре 700-750 °С до постоянной массы.

1.5. Обработка результатов

Массовую долю окиси лантана в процентах вычисляют по формуле

где - масса осадка, г;

- масса навески вольфрамового ангидрида (), г;

- коэффициент пересчета с вольфрамового ангидрида на вольфрам.

Примечание. Прокаленный осадок окиси лантана содержит окись железа, количество которой очень мало по сравнению с количеством окиси лантана, поэтому массой окиси железа можно пренебречь.

Если же требуется определение чистой окиси лантана, то прокаленный осадок растворяют в соляной кислоте, колориметрируют железо и по разности определяют массу окиси лантана.

2. МЕТОД ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ОКИСИ ИТТРИЯ

Метод устанавливает определение окиси иттрия в иттрированных сварных вольфрамовых штабиках и электродах.

2.1. Сущность метода

Метод основан на отделении иттрия от вольфрама растворением испытуемого образца во фтористоводородной кислоте с добавлением азотной кислоты.

При массовой доле окиси иттрия от 1 до 3% погрешность метода составляет 4-5%.

2.2. Аппаратура, реактивы и растворы

ГОСТ 4461-77

.

2.3. Подготовка проб

Образцы иттрированного вольфрама очищают от возможного загрязнения промыванием их несколько раз спиртом и последующей сушкой в сушильном шкафу при температуре 50-70 °С в течение 10 мин.

Подготовленные образцы хранят в стеклянных бюксах или пробирках с притертыми пробками.

2.4. Проведение анализа

Навеску массой 1 г помещают в платиновую чашку вместимостью 100 см, прибавляют 25-30 см плавиковой кислоты и осторожно по каплям добавляют азотную кислоту до растворения металла.

После полного растворения вольфрама и прекращения выделения окислов азота в чашку добавляют 30 см воды, нагретой до температуры 80-90 °С.

Раствору с осадком дают отстояться в течение 1 ч, после чего фильтруют через полиэтиленовую воронку.

После перенесения осадка на фильтр дно чашки обтирают кусочком мокрого фильтра и все содержимое на нем сливают на фильтр горячей водой. Затем осадок промывают пять-шесть раз горячим раствором аммиака (60-70 °С) и еще два-три раза горячей водой.

Промытый осадок переносят в предварительно взвешенный фарфоровый тигель, высушивают в сушильном шкафу при температуре 100-150 °С, а затем прокаливают в муфельной печи при температуре 650-700 °С до постоянной массы и взвешивают в виде окиси иттрия.

2.5. Обработка результатов

Массовую долю окиси иттрия в процентах вычисляют по формуле

где - масса прокаленного остатка, г;

- масса навески образца, г.

3. МЕТОД ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ДВУОКИСИ ТОРИЯ

Метод устанавливает определения двуокиси тория в торированных сварных вольфрамовых штабиках и электродах.

3.1. Сущность метода

Метод основан на образовании осадка при растворении образца в смеси фтористоводородной и азотной кислот.

Погрешность метода при массовой доле двуокиси тория от 1,5% до 2% составляет 0,1%.

3.2. Реактивы

Кислота фтористоводородная (плавиковая) - ГОСТ 10484-78 .

3.4 Проведение анализа

Навеску массой 1-2 г помещают в платиновую чашку вместимостью 100 см, прибавляют 25-30 см плавиковой кислоты и осторожно по каплям прибавляют азотную кислоту.

После полного растворения вольфрама и прекращения выделения окислов азота в чашку добавляют 30 см горячей воды. Раствору с осадком окиси тория дают отстояться в течение 1 ч, после чего фильтруют через каучуковую, винипластовую или платиновую воронку.

Перед фильтрованием на фильтр помещают небольшое количество адсорбента.

После перенесения осадка на фильтр дно чашки обтирают кусочком мокрого фильтра и обмывают чашку горячей водой. Когда осадок окиси тория полностью перенесен на фильтр, его несколько раз промывают горячей водой, а затем пять-шесть раз горячим раствором аммиака и еще два-три раза горячей водой.

Влажный фильтр переносят в предварительно взвешенный до постоянной массы фарфоровый или платиновый тигель, озоляют, прокаливают при температуре 750-800 °С и взвешивают.

Одновременно проводят контрольный опыт со всеми реактивами.

3.5. Обработка результатов

Массовую долю двуокиси тория в процентах вычисляют по формуле

где - масса осадка , г;

- масса осадка в контрольном опыте, г;

- масса навески образца, г.

Электронный текст документа

подготовлен ЗАО "Кодекс" и сверен по:

официальное издание

М.: ИПК Издательство стандартов, 2004

При сварке плавлением в защитных газах в качестве основного инструмента применя ется мощная электрическая дуга. В дуге электрическая энергия преобразуется в тепловую, плотность которой достаточна для локального плавления основного металла. В условиях атмосферы (21 % О 2 +78 % N 2) зона сварки должна надежно защищаться от насыщения металла шва кислородом и азотом воздуха, которые, как правило, ухудшают его свойства. За щитные газы, подаваемые через сопло, вытесняют воздух и таким образом защищают сва рочную ванну и электрод. Для заполнения зазора между соединяемыми кромками деталей или разделки кромок и регулирования состава металла шва в зону плавления подают при садочный металл или электродную проволоку. Принцип дуговой сварки неплавящимся вольфрамовым электродом в защитном газе показан на (рис. 3)

Рис.3

Принцип дуговой сварки неплавящимся вольфрамовым электродом в защитном газе

Аргонная сварка преимущественно производится вольфрамовым электродом в инертном газе Ar (TIG) и реже в Не, в активных газах N 2 и Н 2 или в СО 2 угольным электродом. Сварка может выполняться без присадки (ИН) или с присадкой (ИНп) из сплошной и несплошной порошковой или активированной проволок. В зависимости от рода тока, вида дуг, их количества и внешних воздействий на неё можно выделить способы сварки: на постоянном, импульсном или переменном токе, дугой прямого, косвенного и комбинированного действия; поверхностной, по груженной и проникающей дугой; свободной и сжатой; без воздействия внешнего магнитного поля и в магнитном поле; с колебаниями дуги и без них; при пониженном давлении (в вакууме) и при повышенном; одно- и многодуговую и др.

Oсновные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых дуговой сваркой в защитном газе указаны в ГОСТ 14771

В зависимости от уровня механизации и автоматизации процесса различают сварку:

- ручную, при которой все перемещения горелки выполняются вручную;

- механизированную, при которой перемещения горелки выполняются вручную, а подача

проволоки механизирована (ограниченно для TIG);

- автоматизированную, при которой все перемещения горелки и подача проволоки механи

зированы, а управление процессом сварки выполняется оператором-сварщиком;

- автоматическую (роботизированную), при которой управление процессом сварки выпол

няется без непосредственного участия оператора-сварщика.

Влияние защитных газов на технологические свойства дуги.

Технологические свойства дуги существенно зависят от физических и химических свойств защитных газов, состава электродного и свариваемого металлов, параметров и других условий сварки.При дуговой сварке применяют:

- инертные газы Аг и Не и их смеси Аг+Не,

- активные СО 2 , N 2 , Н 2 ,

- смеси инертных и активных Аг+О 2 , Аг+СО 2 , Аг+О 2 +СО 2 ,

- смеси активных газов СО 2 +О 2 .

Физические свойства защитных газов (табл. 1) и металла электродов оказывают различное влияние на свойства дуги с неплавящимся "горячим" катодом (W-дуга) и дуги с плавящимся "холодным" катодом (Ме-дуга).

Таблица 1

Технологические свойства дуги

в защитных газах определяют такие критерии:- электрические свойства дуги (приэлектродные падения напряжения, напряженность в стол бе дуги, эмиссия электронов, ионизация и др.);

- стабильность дуги;

- форма столба дуги, его пространственная устойчивость;

- плавление электродного металла и вид его переноса;

- разбрызгивание электродного металла и привариваемость брызг;

- плавление основного металла и формирование шва (глубина и форма провара, высота и форма валика, чистота его поверхности);

- эффективность защиты зоны сварки (содержание кислорода и азота в шве, потери леги рующих элементов);

- стойкость шва против образования пористости. Рассмотрим влияние физических свойств газов и свариваемых металлов (табл. 1) на технологические свойства дуги.

Сварочное оборудование

По назначению сварочное оборудование разделяют на универсальное, специальное и специализированное. Рассмотрим кратко принципы компоновки универсального сварочного оборудования общего назначения, которое выпускается серийно.В состав сварочного оборудования входят источник сварочного тока и сварочный ап парат. Его составные части и их функции определяются в основном уровнем механизации и автоматизации процесса, параметрами режима сварки, необходимостью их установки и ре гулировки в режиме наладки и сварки.

Параметры можно разделить на электрические (lc, Uc) и механические (d3H, Lд.у., Vc, dnn, Vnn, qr).

Основными параметрами автоматизированной дуговой сварки вольфрамовым элек тродом в инертных газах Аг или Не (TIG) являются:

1. Сварочный ток Iс (~10...600 А);

2. Напряжение сварки 1)с (-10...30 В);

3. Скорость сварки Vc (-1.5...15 мм/с), (-5.4...54 м/ч);

4. Диаметр неплавящегося электрода d3H(~0.5...6.5 мм);

5. Длина дуги установочная Lду (~1...5 мм);

6. Диаметр присадочной проволоки dnn (-2...6 мм);

7. Скорость подачи присадочной проволоки Vnn (-1.5...30 мм/с), (-5.4...108 м/ч);

8. Расход защитного газа qr (~ 1... 12 л/мин).

Исходя из принципа аргонной сварки и параметров процесса можно определить основные функции оборудования:

-подвод к дуге электрической энергии и её регулирование (lc, Uc);

-перемещение горелки со скоростью сварки (Vc) и её регулирование;

-подача присадочной (Vnn) проволоки в зону сварки и регулирование её скорости;

-подача защитного газа (qr) в зону сварки и регулирование его расхода;

-установка длины дуги (Lд.у.) и корректирующие перемещения горелки;

-возбуждение дуги и заварка кратера;

-автоматическое слежение по линии сварки и др.

При пуске сварочного аппарата схема управления должна обеспечивать такую после довательность включения частей и механизмов оборудования:

1) подачу защитного газа (qr), предварительную продувку системы подачи газа;

2) включение источника питания дуги (Uxx.);

3) возбуждение дуги (lc, Uc);

4) перемещение аппарата со скоростью сварки (Vc)

При окончании сварки последовательность выключения систем и механизмов должна обеспечивать заварку кратера и защиту остывающего шва:

Аргонная сварка чаще всего выполняется в производственном помещении на специально оборудованном рабочем месте (сварочный пост, установка, станок, РТК) и реже за его пределами. Сварочный пост оборудован местной вентиляцией и огражден щитами или экранами для защиты окружающих от излучения дуги.

Сварочный пост для ручной дуговой сварки вольфрамовым электродом в аргоне (TIG) имеет:

- источник сварочного тока постоянного и/или переменного тока;

- горелка или комплект горелок на разные токи;

- устройство для первоначального возбуждения дуги или для стабилизации дуги переменно го тока;

- аппаратура управления сварочным циклом и газовой защитой;

устройство для компенсации или регулирования постоянной составляющей сварочного тока;

Сварочные материалы

Применяют инертные газы аргон и гелий в сочетании с вольфрамовыми электродами. При воздействии кислорода на вольфрам последний интенсивно окисляется и разруша ется. Преимущественное применение находит аргон, так как он дешевле гелия (аргон полу чают из воздуха), лучше защищает зону сварки (тяжелее воздуха), поддерживает длинную (эластичную) дугу. W-дуга в гелии имеет более высокую температуру, чем дуга в аргоне, что позволяет сваривать алюминий малой толщины (фольгу) на постоянном токе прямой поляр ности. По ГОСТ 10157-79 аргон газообразный производится высшего и первого сортов. Гелий поставляется по ТУ 51-689-75 марок А, Б, и В.Вольфрамовые электроды для дуговой сварки изготовляют по ГОСТ 23949-80 в виде прутков длиной 75-300 мм, диаметром 0.5-10 мм. Для повышения пространственной стабильности дуги и допустимого тока (рис. 4) в вольфрам вводят активирующие добавки оксидов иттрия (марки ЭВИ-1, ЭВИ-2, ЭВИ-3), оксидов лантана (марка ЭВЛ), реже тория (ЭВТ-15). Прутки из чистого вольфрама выпускаются марки ЭВЧ.

Рис.4

TIG-сварка выполняется на стыковых, угловых, тавровых и нахлёсточных соединениях в различных положениях сварки. Типы подготовки кромок и швов для дуговой сварки сталей и сплавов на никелевой основе неплавящимся и плавящимся электродом в защитных газах регламентируются ГОСТ 14771-76. TIG-сварка по стандарту рекомендуется для толщины до 20 мм, что связано с малой глубиной проплавления металла за один проход (до 4 мм) и низ кой производительностью расплавления присадки и, следовательно, заполнения зазора или разделки кромок. Стыковые соединения стали толщиной до 3-4 мм, а алюминия толщиной до 5-6 мм сваривают без скоса кромок. TIG-сварка часто применяется при выполнении кор невого прохода труб малого диаметра «на весу».

Легкоплавкие металлы Mg, A1, Си рекомендуется сваривать в нижнем положении. При сварке тугоплавких металлов Mo, Nb, Zr, W ограничивается толщина до 2-3 мм. Сплавы на основе Mg, Al, Be рекомендуется сваривать на переменном токе, чтобы в полупериоды об

ратной полярности происходила катодная очистка сварочной ванны от тугоплавких оксид ных пленок. Остальные металлы и сплавы рекомендуется сваривать на постоянном токе прямой полярности, так как в этом случае происходит минимальный нагрев вольфрамового электрода и максимальное проплавление основного металла.

Основные режимы сварки для различных толщин металла и диаметров проволоки приведены в таблице 1.

Таб.1

Специальные способы сварки

Для расширения технологических возможностей TIG-сварки разработаны специальные способы сварки узкого назначения, позволяющие преодолеть недостатки типового: низкую производительность, слишком широкие швы, прожоги и повышенное коробление при сварке тонколистового металла и др.Сварка AI, 77, легированных сталей по фторидному флюсу позволяет увеличить глу бину провара и уменьшить ширину шва, к тому же улучшает формирование корневого про хода, устраняет пористость и загрязнение оксидными пленками.

Сварка погруженной дугой на токах до 650 А позволяет выполнить сварку металла толщиной до 10-14 мм за один проход (высоколегированные стали, алюминий, титан).

Сварка трехфазной дугой на переменном токе (две фазы подводят к вольфрамовым электродам, одну - к изделию) обеспечивает высокую стабильность дуги без осциллятора, увеличивает мощность и проплавляющую способность трехфазной дуги (до 20 мм за один проход на AI).

Импулъсно-дуговая сварка обеспечивает концентрацию во времени теплового воздей ствия дуги, что уменьшает ЗТВ и деформации, оказывает благоприятное влияние на кри сталлизацию и формирование шва на тонком металле (толщина 0.4-2 мм).

Сварка с применением горячей присадки (подогрев присадки током) сочетает высокое качество TIG-сварки и производительность MIG-сварки. Применяется для сварки коррозионно стойких сталей толщиной до 50 мм.

Орбитальная сварка неповоротных стыков труб выполняется как с присадкой так и без неё, с колебаниями электродов и без них. Цикл сварки программируется. Применяются подкладные кольца для формирования обратного валика, а при толщине стенки трубы больше 3 мм - поддув аргона с формирующим давлением.

Сварка дугой, управляемой магнитным полем , позволяет увеличить скорость сварки, уменьшить ЗТВ и добиться высокого качества формирования шва. Эффективно применение дуги, вращаемой магнитным полем, при сварке труб между собой и с фланцами, при при варке труб к трубным доскам и других стыков замкнутого контура. Применяют вольфрамо вые или медные водоохлаждаемые электроды. Перемещение дуги вызывает поперечное по отношению к направлению сварки магнитное поле. Продольное относительно оси электрода магнитное поле вызывает пространственную стабилизацию столба дуги и её вращение.

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

Издание официальное

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЭЛЕКТРОДЫ ВОЛЬФРАМОВЫЕ СВАРОЧНЫЕ НЕПЛАВЯЩИЕСЯ

Технические условия

Welding nonconsumable tungsten electrodes. Specifications

ГОСТ

23949-80

МКС 25.160.20 ОКП 18 5374 0000

Постановлением Государственного комитета СССР по стандартам от 18 января 1980 г. № 217 дата введения установлена

Ограничение срока действия снято по протоколу № 4-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 4-94)

Настоящий стандарт распространяется на электроды из чистого вольфрама и вольфрама с активирующими присадками (двуокиси тория, окисей лантана и иттрия), предназначенные для дуговой сварки неплавящимся электродом в среде инертных газов (аргон, гелий), а также для плазменных процессов резки, наплавки и напыления.

1.1. В зависимости от химического состава электроды должны изготовляться из вольфрама марок, указанных в табл. 1.

Таблица 1

2. СОРТАМЕНТ

2.1. Размеры электродов и предельные отклонения должны соответствовать указанным в табл. 2.

Издание официальное

Перепечатка воспрещена

★

Переиздание. Сентябрь 2004 г.

© Издательство стандартов, 1980 © ИПК Издательство стандартов, 2004

Таблица 2 мм

|

Номинальный диаметр |

Предельное отклонение | ||

|

Не менее 3000 в мотках |

|||

|

1,0; 1,6; 2,0; 2,5 | |||

|

3,0; 4,0; 5,0; 6,0; 8,0; 10,0 | |||

|

1,0; 1,6; 2,0; 2,5; 3,0; 4,0 | |||

|

5,0; 6,0; 8,0; 10,0 | |||

|

2,0; 3,0; 4,0; 5,0; 6,0 | |||

|

5,0; 6,0; 8,0; 10,0 | |||

|

2,0; 3,0; 4,0; 5,0; 6,0; 8,0; 10,0 |

75±1; 150±1; 200±2; 300±2 |

Пример условного обозначения электрода марки ЭВЛ, диаметром 2,0 мм, длиной 150 мм:

Электрод вольфрамовый ЭВЛ-0 2-150 - ГОСТ 23949-80

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. Вольфрамовые электроды должны изготовляться в соответствии с требованиями настоящего стандарта из марок чистого вольфрама и вольфрама с активирующими присадками, химический состав которых соответствует указанному в табл. 3.

Таблица 3

Примечания:

1. Указанные в таблице массовые доли окиси лантана, окиси иттрия, двуокиси тория и тантала входят в массовую долю вольфрама.

2. Для марки ЭВЛ никель в сумму примесей не входит.

3.2. На поверхности электродов не должно быть раковин, расслоений, трещин, окислов, остатков технологических смазок, посторонних включений и загрязнений.

На поверхности электродов, обработанных бесцентровым шлифованием до размеров, указанных в табл. 2, не допускаются поперечные риски от шлифования глубиной более половины предельного отклонения на диаметр.

3.3. Поверхность электродов, изготовленных волочением, должна быть очищена от окислов, технологических смазок и прочих загрязнений химической обработкой (травлением).

На поверхности электродов не допускаются следы волочения глубиной более половины допуска на диаметр.

3.4. Неравномерность диаметра по длине электродов и овальность не должны быть более предельных отклонений на диаметр.

3.5. Электроды должны быть прямыми. Непрямолинейность электродов не должна быть более 0,25 % длины.

3.6. Торцы электродов должны иметь прямой срез. Не допускаются на торцевом срезе электродов сколы величиной более предельного отклонения на диаметр.

3.7. Внутренние расслоения и трещины не допускаются.

4. ПРАВИЛА ПРИЕМКИ

4.1. Электроды принимают партиями. Партия должна состоять из электродов, изготовленных из шихты одного приготовления, и оформлена одним документом о качестве.

Документ о качестве должен содержать:

наименование предприятия-изготовителя и товарный знак предприятия-изготовителя;

наименование и марку продукта;

номер партии;

результат химического анализа;

дату изготовления;

массу партии и количество мест в партии;

обозначение стандарта.

Документ о качестве вкладывают в ящик № 1.

Масса партии не должна быть более 1300 кг.

4.2. Для определения активирующих присадок отбирают три-пять сваренных или спеченных штабиков от каждой партии.

Определение примесей проводит предприятие-изготовитель на каждой партии вольфрамового порошка на выборке по ГОСТ 20559-75.

4.3. Проверку соответствия электродов пп. 2.1, 3.2-3.7 проводят на каждом электроде.

4.4. При получении неудовлетворительных результатов по химическому составу по нему проводят повторные испытания на удвоенной выборке, взятой от той же партии. Результаты повторных испытаний распространяются на всю партию.

5. МЕТОДЫ ИСПЫТАНИЙ

5.1. Отбор и подготовка проб

5.1.1. Для определения активирующих присадок от выборки отбирают три-пять штабиков, отбивают кусочки массой 30-50 г и истирают их в механической ступке.

Полученный порошок подвергают магнитной сепарации.

5.3. Геометрические размеры, равномерность диаметра по длине и овальность электродов проверяют микрометром по ГОСТ 6507-90 или штангенциркулем по ГОСТ 166-89, а также линейкой по ГОСТ 427-75.

5.4. Качество поверхности электродов проверяют визуально. При разногласии в оценке качества применяют оптические средства и измерительный инструмент.

5.5. Прямолинейность электродов проверяют с помощью щупа по ТУ 2-034-225-87 на ровной металлической плите по ГОСТ 10905-86.

5.6. Проверку отсутствия внутренних расслоений и трещин проводят с помощью токовихревого дефектоскопа.

6. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. Каждый электрод должен быть маркирован в соответствии с табл. 4.

Электроды диаметром 3,0 мм и более допускается маркировать снятием фасок 1 мм х 45° или рисок.

Маркировка должна быть нанесена на одном из концов электрода.

Маркировка может быть нанесена на торец в виде полосы или точки на поверхности у торца на длине 5-10 мм.

6.2. Электроды одной марки, одного диаметра должны укладываться в коробки из картона с ложементами из пенопласта, гофрированной или прессованной плотной бумаги.

6.3. На каждую коробку с электродами наклеивают ярлык, содержащий: наименование предприятия-изготовителя или его товарный знак; наименование продукта;

условное обозначение продукта;

количество, шт.;

номер партии;

дату выпуска;

вид маркировки;

штамп технического контроля.

6.4. Коробки с электродами упаковывают в дощатые ящики по ГОСТ 2991-85 тип 1 или 2, выложенные внутри упаковочной водонепроницаемой бумагой по ГОСТ 8828-89. Оставшийся свободный объем ящика плотно заполняют упаковочной бумагой или ватой по ГОСТ 5679-91.

Масса ящика брутто - не более 40 кг.

6.5. Маркировку ящика проводят по ГОСТ 14192-96 с нанесением дополнительных данных: наименования, марки, размеров электродов;

номера партии; даты упаковки; массы нетто.

6.6. Упакованные электроды транспортируют всеми видами транспорта в крытых транспортных средствах.

При транспортировке укладка ящиков должна предупреждать их перемещения, механические повреждения упаковки и электродов, попадание влаги.

Условия транспортирования в части воздействия климатических факторов - по группе Ж ГОСТ 15150-69.

6.7. Хранить электроды следует в упаковке, предусмотренной и. 6.4, по группе условий хранения Л ГОСТ 15150-69.

ПРИЛОЖЕНИЕ

Обязательное

1. МЕТОД ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ОКИСИ ЛАНТАНА

Метод устанавливает определение окиси лантана в лантанированных сварных вольфрамовых штабиках и электродах.

1.1. Сущность метода

Метод основан на отделении лантана от вольфрама растворением предварительно окисленного и прокаленного испытуемого образца до вольфрамового ангидрида (WO3) в растворе углекислого натрия.

При этом лантан, находящийся в вольфраме в виде ЬазОз, выпадает в осадок, а растворимую форму лантана доосаждают аммиаком в виде La(OH) 3 .

Осадок отфильтровывают, растворяют в соляной кислоте и вновь осаждают весь лантан аммиаком в виде La(OH) 3 , который отфильтровывают, промывают и прокаливают до Ьа 2 0з.

Погрешность метода при массовой доле окиси лантана от 1 % до 3 % составляет 0,1% при массовой доле окиси лантана менее 1 %-0,05 %.

1.2. Реактивы

Натрий углекислый кристаллический по ГОСТ 84-76, 30 %-ный раствор.

Аммиак водный по ГОСТ 3760-79, 25 %-ный раствор.

Кислота соляная по ГОСТ 3118-77, плотность 1,12 г/см 3 .

1.3. Подготовка проб

Вольфрамовый ангидрид предварительно прокаливают в муфельной печи при 700-750 °С в течение 1,5-2 ч.

Вольфрамовый порошок, пробу от штабика или электрода окисляют до ангидрида прокаливанием в муфельной печи при температуре 700-750 °С. При этом образец насыпают в фарфоровый тигель на 1/3 его высоты и ставят в муфель при 400-500 °С на 1,5-2 ч, а затем повышают температуру до 700-750 °С и выдерживают тигель до полного окисления порошка (~3 ч).

Для равномерного окисления вольфрама тигель два-три раза вынимают из печи и образец перемешивают.

1.4. Проведение анализа

2-3 г вольфрамового ангидрида помещают в стакан на 150-200 см 3 , приливают 50-70 см 3 раствора углекислого натрия и растворяют при нагревании.

После растворения вольфрамового ангидрида раствор разбавляют дистиллированной водой до объема -100 см 3 , прибавляют 20-30 см 3 раствора аммиака, стакан помещают на электрическую баню и дают осадку скоагулировать. Осадок фильтруют через фильтр - «белая лента» с адсорбентом, промывают теплым 5 %-ным раствором аммиака; фильтр с осадком помещают в стакан, в котором велось осаждение, добавляют 15-20 см 3 соляной кислоты и нагревают содержимое стакана до полного растворения осадка и моцерации фильтра.

Фильтрат нейтрализуют раствором аммиака по лакмусу, после чего приливают еще 15-20 см 3 аммиака.

Осадок La(OH) 3 дают скоагулировать, затем его фильтруют через фильтр - «белая лента» с адсорбентом. Осадок промывают горячей водой, в которую добавлено несколько капель раствора аммиака до отрицательной реакции на С1 (проба с AgN0 3 и HN0 3).

Промытый осадок с фильтром помещают в предварительно прокаленный и взвешенный фарфоровый тигель, озоляют и прокаливают в муфельной печи при температуре 700-750 °С до постоянной массы.

1.5. Обработка результатов

Массовую долю окиси лантана в процентах вычисляют по формуле

100,

где т - масса осадка, г;

т\ - масса навески вольфрамового ангидрида (WO3), г;

0,7931 - коэффициент пересчета с вольфрамового ангидрида на вольфрам.

Примечание. Прокаленный осадок окиси лантана содержит окись железа, количество которой очень мало по сравнению с количеством окиси лантана, поэтому массой окиси железа можно пренебречь.

Если же требуется определение чистой окиси лантата, то прокаленный осадок растворяют в соляной кислоте, колориметрируют железо и по разности определяют массу окиси лантана.

2. МЕТОД ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ОКИСИ ИТТРИЯ

Метод устанавливает определение окиси иттрия в иттрированных сварных вольфрамовых штабиках и электродах.

2.1. Сущность метода

Метод основан на отделении иттрия от вольфрама растворением испытуемого образца во фтористоводородной кислоте с добавлением азотной кислоты.

При массовой доле окиси иттрия от 1 до 3 % погрешность метода составляет 4-5 %.

2.2. Аппаратура, реактивы и растворы

Шкаф сушильный, обеспечивающий нагрев до температуры (150±50) °С.

Печь муфельная с термопарой, обеспечивающая нагрев до температуры (1100±50) °С.

Чашки и тигли платиновые - ГОСТ 6563-75.

Посуда лабораторная фарфоровая - ГОСТ 9147-80.

Кислота фтористоводородная (плавиковая кислота) - по ГОСТ 10484-78.

Кислота азотная - ГОСТ 4461-77.

Аммиак водный - ГОСТ 3760-79, разбавленный 1:1.

Воронки полиэтиленовые.

Вода дистиллированная - ГОСТ 6709-72.

Спирт этиловый ректификованный - ГОСТ 5962-67*.

Бумага фильтровальная лабораторная - ГОСТ 12026-76.

2.3. Подготовка проб

Образцы иттрированного вольфрама очищают от возможного загрязнения промыванием их несколько раз спиртом и последующей сушкой в сушильном шкафу при температуре 50-70 °С в течение 10 мин. Подготовленные образцы хранят в стеклянных бюксах или пробирках с притертыми пробками.

2.4. Проведение анализа

Навеску массой 1 г помещают в платиновую чашку вместимостью 100 см 3 , прибавляют 25-30 см 3 плавиковой кислоты и осторожно по каплям добавляют азотную кислоту до растворения металла.

После полного растворения вольфрама и прекращения выделения окислов азота в чашку добавляют 30 см 3 воды, нагретой до температуры 80-90 °С.

Раствору с осадком дают отстояться в течение 1 ч, после чего фильтруют через полиэтиленовую воронку. Перед фильтрованием на фильтр помещают небольшое количество адсорбента.

После перенесения осадка на фильтр дно чашки обтирают кусочком мокрого фильтра и все содержимое на нем сливают на фильтр горячей водой. Затем осадок промывают пять-шесть раз горячим раствором аммиака (60-70 °С) и еще два-три раза горячей водой.

Промытый осадок переносят в предварительно взвешенный фарфоровый тигель, высушивают в сушильном шкафу при температуре 100-150 °С, а затем прокаливают в муфельной печи при температуре 650-700 °С до постоянной массы и взвешивают в виде окиси иттрия.

2.5. Обработка результатов

Массовую долю окиси иттрия в процентах вычисляют по формуле

Y 2 0 3 = - 100, z J m l

где m - масса прокаленного остатка, г; гп\ - масса навески образца, г.

3. МЕТОД ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ДВУОКИСИ ТОРИЯ

Метод устанавливает определения двуокиси тория в торированных сварных вольфрамовых штабиках и электродах.

3.1. Сущность метода

Метод основан на образовании осадка ThF 4 -4H 2 0 при растворении образца в смеси фтористоводородной и азотной кислот.

Погрешность метода при массовой доле двуокиси тория от 1,5 % до 2 % составляет 0,1 %.

3.2. Реактивы

Кислота фтористоводородная (плавиковая) - ГОСТ 10484-78.

Кислота азотная по ГОСТ 4461-77.

Аммиак водный по ГОСТ 3760-79, разбавленный 1:1.

Вода дистиллированная по ГОСТ 6709-72.

3.3. Подготовка проб

Образцы кипятят в течение нескольких минут в растворе щелочи до полного снятия окислов с поверхности, промывают в дистиллированной воде и сушат в сушильном шкафу.

* На территории Российской Федерации действует ГОСТ Р 51652-2000.

3.4. Проведение анализа

Навеску массой 1-2 г помещают в платиновую чашку вместимостью 100 см 3 , прибавляют 25-30 см 3 плавиковой кислоты и осторожно по каплям прибавляют азотную кислоту.

После полного растворения вольфрама и прекращения выделения окислов азота в чашку добавляют 30 см 3 горячей воды. Раствору с осадком окиси тория дают отстояться в течение 1 ч, после чего фильтруют через каучуковую, винипластовую или платиновую воронку.

Перед фильтрованием на фильтр помещают небольшое количество адсорбента.

После перенесения осадка на фильтр дно чашки обтирают кусочком мокрого фильтра и обмывают чашку горячей водой. Когда осадок окиси тория полностью перенесен на фильтр, его несколько раз промывают горячей водой, а затем пять-шесть раз горячим раствором аммиака и еще два-три раза горячей водой.

Влажный фильтр переносят в предварительно взвешенный до постоянной массы фарфоровый или платиновый тигель, озоляют, прокаливают при температуре 750-800 °С и взвешивают.

Одновременно проводят контрольный опыт со всеми реактивами.

3.5. Обработка результатов

Массовую долю двуокиси тория в процентах вычисляют по формуле

100,

где т - масса осадка ТЮ 2 , г;

mi - масса осадка в контрольном опыте, г; ш 2 - масса навески образца, г.

Редактор Р.Г. Говердовская Технический редактор Л.А. Гусева Корректор Р.А. Ментова Компьютерная верстка И.А. Налейкиной

Изд. лиц. № 02354 от 14.07.2000. Сдано в набор 29.09.2004. Подписано в печать 15.10.2004. Уел. печ.л. 0,93. Уч.-изд.л. 0,75.

Тираж 90 экз. С 4203. Зак. 908.

ИПК Издательство стандартов, 107076 Москва, Колодезный пер., 14. e-mail: Набрано в Издательстве на ПЭВМ

Отпечатано в филиале ИПК Издательство стандартов - тип. «Московский печатник», 105062 Москва, Лялин пер., 6.